- Autor Isaiah Gimson gimson@periodicalfinance.com.

- Public 2023-12-17 02:58.

- Zadnja promjena 2025-06-01 06:42.

Koncept vitke proizvodnje uveden je u ruska poduzeća ne tako davno, u usporedbi s inozemstvom, gdje se Kaizen filozofija počela primjenjivati 1950-ih. Prije deset godina samo je trećina ruskih industrijskih poduzeća bila zainteresirana za optimizaciju proizvodnje. Sada izgradnju učinkovitih proizvodnih sustava, uz diskretnu industrijsku proizvodnju i savjetovanje, koriste ne samo velike, već i srednje tvrtke u mnogim sektorima gospodarstva.

Praotaci vitkog proizvodnog sustava su auto divovi Ford i Toyota. Među stranim tvrtkama koje uspješno primjenjuju principe lean proizvodnje, kao što su Nike, Textron, Parker, Intel. Početkom aktivne upotrebe Lean tehnologija u našoj zemlji smatra se 2006., kada se održao Prvi ruski vitki forum. Pioniri u stvaranju domaćih vitkih proizvodnih sustava su naši poznati proizvođači automobila - GAZ i KAMAZ. Rusal, Rosatom, Eurochem, TVEL, Sberbank i mnoge druge vodeće su među tvrtkama koje koriste Lean optimizacijske sustave i metode.

Implementacija vitke logistike u proizvodnji u ruskim poduzećima ima državnu potporu i regulirana je ključnim standardima: GOST-ovi s brojevima R 57522-2017, R 57523-2017, R 57524-2017, kao i industrijske preporuke odobrene naredbom Ministarstva industrije i Trgovina.

Pojam "Lean manufacturing" ili LIN semantički je prijevod engleskih definicija "lean manufacturing", "lean production" i transkripcija njihove kratice LEAN.

Lean proizvodnja podrazumijeva se kao sustav upravljanja poduzećem koji vam omogućuje poboljšanje kvalitete rada uz smanjenje troškova smanjenjem gubitaka.

Englesko-ruski prijevod riječi lean je "mršav, mršav, vitak". Da biste postali takvi, morate izgubiti višak masnoće. Što se tiče proizvodne sfere, to znači da se potrebno riješiti gubitaka, a time smanjiti troškove. Stoga se vitka proizvodnja ponekad naziva i vitkom.

Tri koncepta LIN-proizvodnje

Suštinu vitke proizvodnje opisao je G. Ford, koji je rekao:.

U vitkom proizvodnom sustavu osnovna su dva aspekta:

- U postupke optimizacije potrebno je uključiti svakog zaposlenika tvrtke.

- Poduzeće treba biti maksimalno usredotočeno na interese potrošača.

Konceptualno, globalni sustav optimizacije proizvodnje temelji se na tri principa.

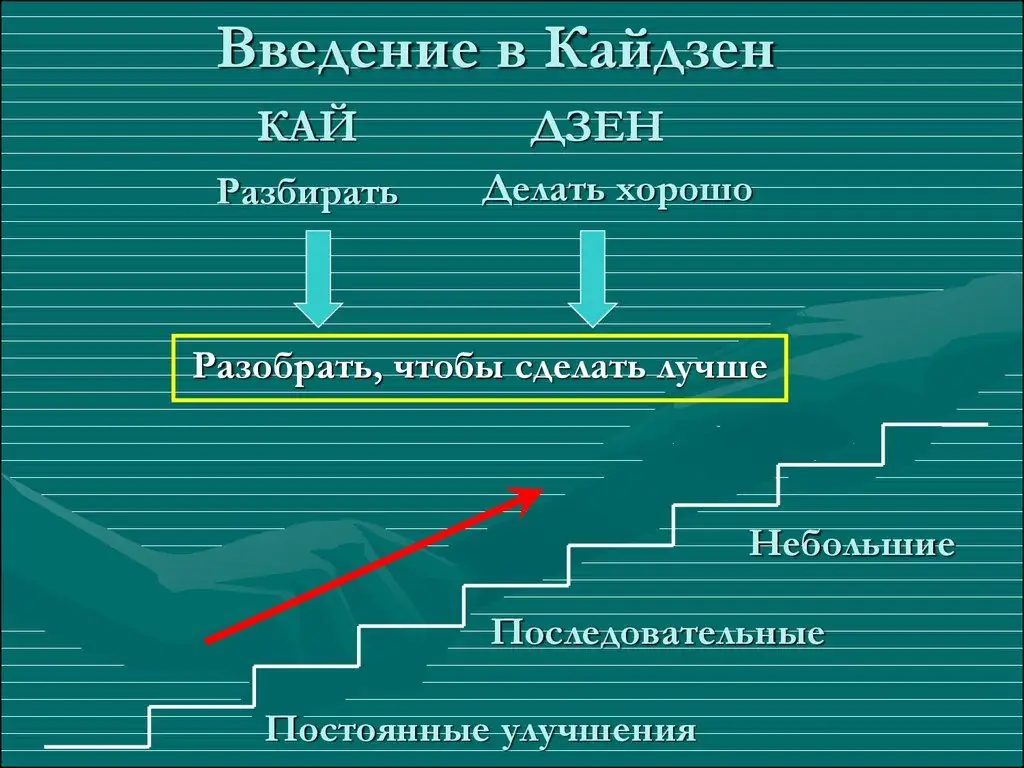

- Kaizen filozofija. Riječ je o mehanizmima upravljanja koji se temelje na ideji kontinuiranog poboljšanja kvalitete i njenoj operativnoj i faznoj provedbi. Kaizen strategija temelji se na izjavi da nema ograničenja za poboljšanje proizvodnih procesa i svaka tvrtka, bez obzira na svoju konkurentnost, mora ići naprijed.

- Koncept Six Sigma temelji se na činjenici da možete upravljati proizvodnjom koristeći načelo mjerljivosti bilo kojih podataka. Budući da se proizvodni procesi mjere, oni se mogu pratiti, a time i poboljšati, analizirajući, na primjer, ključne pokazatelje uspješnosti (KPI). Koncept ima za cilj učiniti sve proizvodne procese predvidljivima i predvidljivima, poboljšati postojeće i stvoriti nove algoritme za optimizaciju.

- Poboljšanje učinkovitosti proizvodnje, poboljšanje kvalitete proizvedenog proizvoda, uz istovremeno smanjenje troškova - to su zadaće sustava vitke proizvodnje.

Zajedno, ova tri koncepta pokazuju kako postupno i kontinuirano poboljšavati kvalitetu proizvodnih procesa i konačnog proizvoda bez stvaranja nepotrebnih troškova.

Stoga je radikalizam u upravljanju proizvodnjom zamijenjen integriranom filozofijom koja koristi idealistička načela liberalnih metoda upravljanja poduzećem i primjenjuje učinkovite metodologije i alate za poboljšanje rada.

Mršavi alati

Lean tehnologije koriste se u svim fazama aktivnosti poduzeća - od početnog dizajna proizvodnih procesa do prodaje proizvoda potrošaču.

Kontinuirani postupak optimizacije provodi se pomoću Lean alata:

- Ukupno produktivno održavanje opreme - TPM (Total Productive Maintenance).

- Brza promjena i ponovna obrada opreme "u jednoj minuti" i "jednim dodirom" - SMED (Single Minute Exchange of Die) i OTED (One Touch Exchange Dies).

- Organizacija kontinuiranog protoka materijala - CANBAN.

- Povuci proizvodnju - povuci proizvodnju.

- Mapiranje toka vrijednosti - VSM (Map Stream Mapping).

- Sustav za upravljanje materijalima "točno u vrijeme" - JIT (Just-In-Time).

- Vizualni sustav upravljanja i povratne informacije Andon.

- Standardizacija izvršenja posla - SOP standardni operativni procesi.

- Tehnologija za stvaranje učinkovitog radnog mjesta - 5S ili 5S -CANDO.

- Ukupni sustav upravljanja kvalitetom - TQM (Total Quality Management).

Lean alati rade na takav način da se poboljšanje kvalitete rada maksimizira i procjenjuje u svim fazama i razinama proizvodnje.